Contents

服から服への水平リサイクルはわずか1%、課題の1つに3種類以上の異なる繊維からなる衣類

ファッション業界は深刻な廃棄物問題に直面している。多くの衣服は使い捨てられ、繊維廃棄物として資源の枯渇、汚染、温室効果ガスの排出を引き起こしている。

実際に、世界では毎年約1,000億着の衣服が生産されているが、そのうち73%が焼却または埋立て処分されており、服から服への水平リサイクル率は、わずか1%とされている。

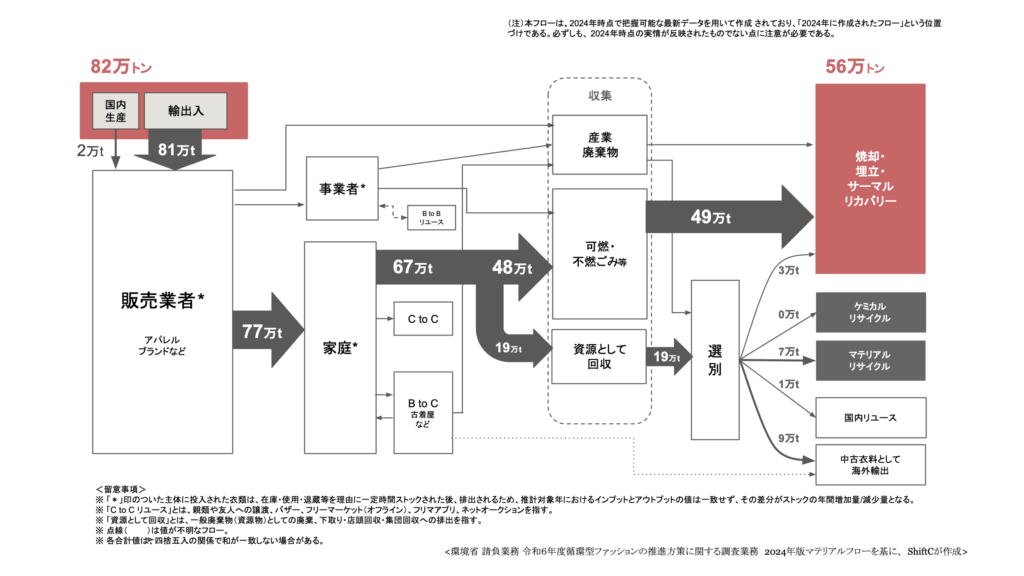

近年では日本でも衣類の回収ボックスがあちこちに設置され、資源回収したペットボトルや段ボールのように、服から再び服に戻る、いわゆる「水平リサイクル」されていると思う人も少なくないかもしれない。しかし、現実はそう甘くない。2024年の環境省によるデータによると、日本国内の衣類の供給量は約82万トンの約35億枚(*1)にのぼる。そのうち、約7割を占める約56万トンの約24億枚(*1)が焼却、埋め立て、そしてサーマルリカバリーとして処理されている(図1)。

図1:2024年版衣類のマテリアルフロー

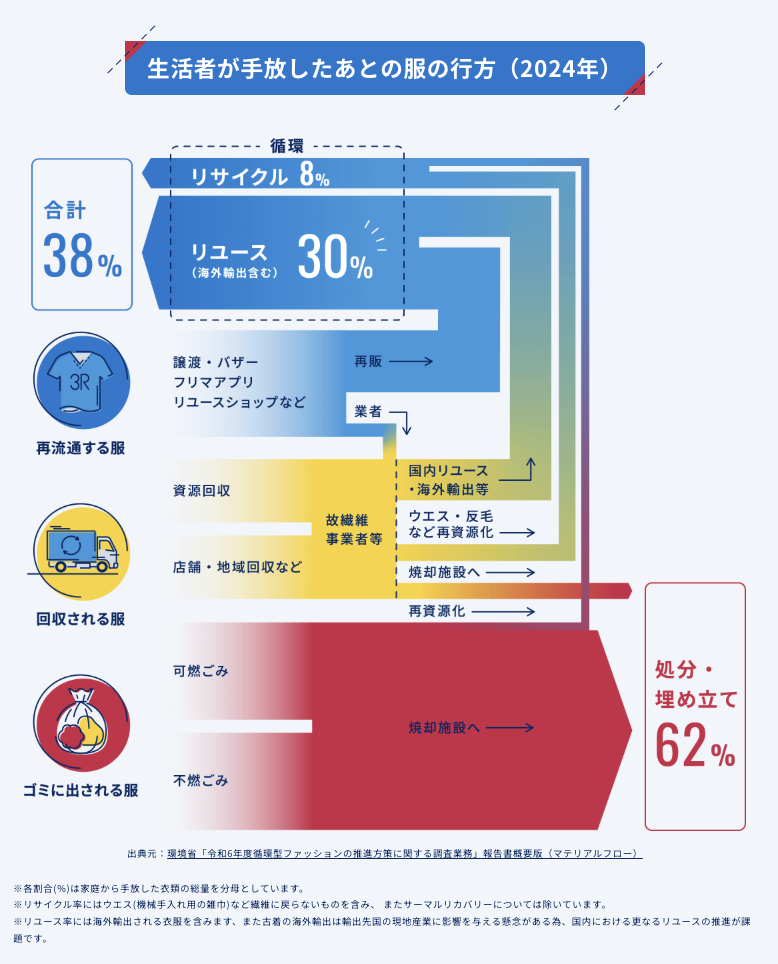

図2:生活者が手放したあとの服の行方(2024年)

しかし、リサイクルに回るのはわずか8%程度である(図2)(*2)。 その中には、ウエス(工業用雑巾)や車などの緩衝材へのダウンサイクルも含まれるため、「服から服」へのリサイクルの割合は極めて低いことが推定される。さらに、比較的新しい技術であるケミカル・リサイクルに至っては、国内供給量 約82万トンのうち、わずか約2千トンのみだ。このように日本においても、世界の1%とさほど変わらない現状であることが考えられる。

では、なぜこのようにリサイクルが進まないのか。その原因の一つが、複合素材だ。

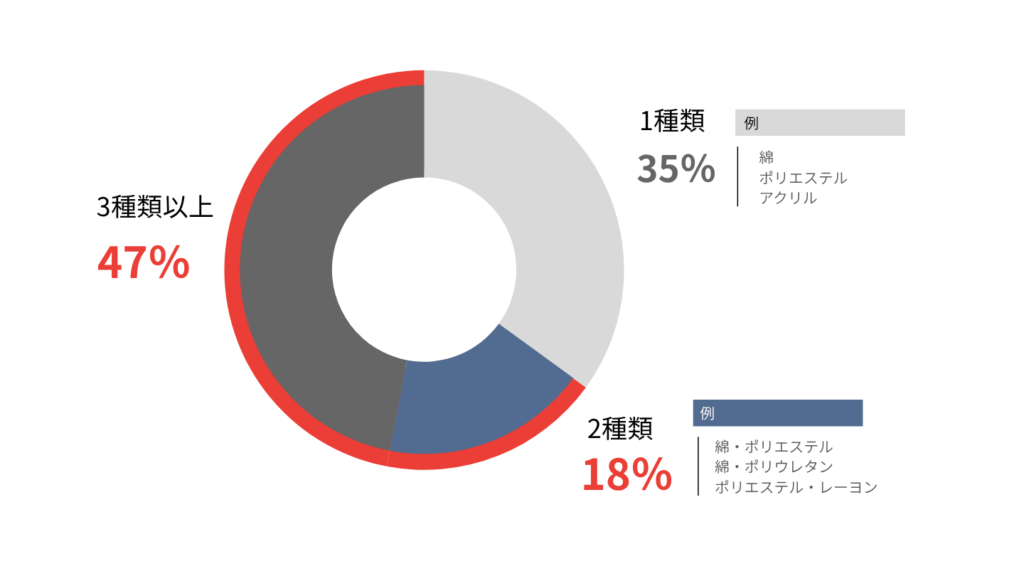

2023年の調査では、回収された衣類の約65%が複合素材で製造されていることが分かっている。また、大半が合成繊維、再生繊維、天然繊維などの異なる3種類以上の素材によって構成されている(図3)。

この複合素材は複数の異なる繊維が一体化しているため、個々の素材を分離または分解して単一素材に戻すことが難しく、服から服へのリサイクルの大きな障壁となっている。衣類の機能性やデザイン性は技術の進化によって向上し、私たちはより快適で多様なファッションを楽しめるようになった。しかし、その一方で、こうした進化がリサイクルの難易度を押し上げている。

図3:回収した衣類の繊維構成割合

服から服へのリサイクル方法は、大きく分けて2つ!マテリアルとケミカルの違いは?

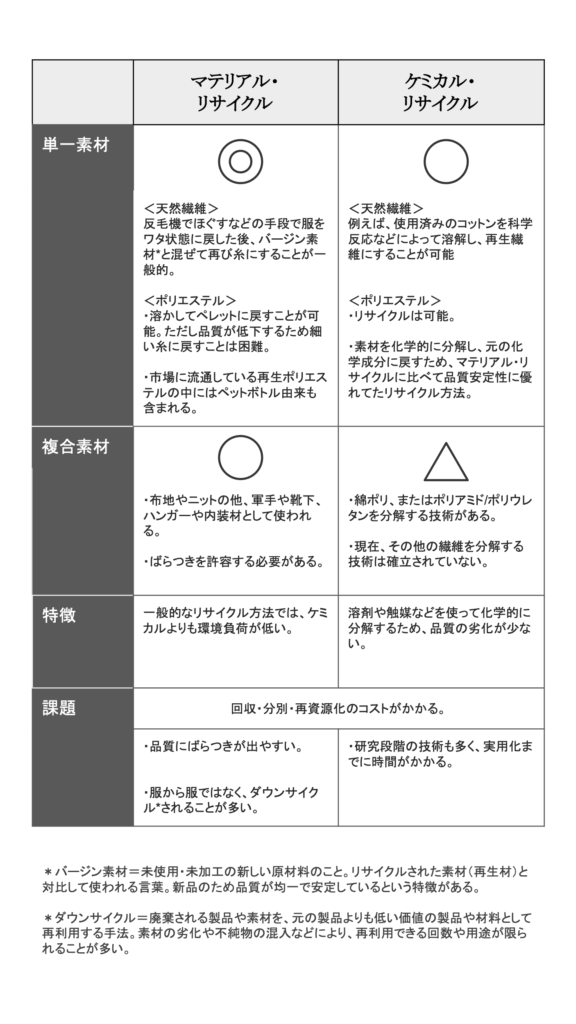

現在、繊維リサイクルには大きく分けて2つの方法がある。それが、マテリアル・リサイクルとケミカル・リサイクルだ。ここでは両者の概要を見ていこう。

マテリアル・リサイクル

マテリアル・リサイクルは、廃棄物をそのままの素材(マテリアル)として再利用し、再び製品の原料とする方法だ。衣類以外の例であれば、使用済みのペットボトルを溶かし再びペットボトルを作ることが分かりやすい。

衣類では、以下のような方法がある。

- 衣類を物理的に細かく裁断し、繊維状にほぐして、新たな糸として再利用する方法

- 化学繊維では、使用済みポリエステル製品を溶解し、再ペレット化する方法

現状では、一般的にケミカル・リサイクルよりも低い環境負荷で、回収した衣類を再びファッションのサプライチェーンに戻すことができる。

ただし、繊維の長さや品質が低下しやすい。そのため、品質を一定に保ったり、製品の強度を保つために、度々バージン素材との複合が必要となる。

ケミカル・リサイクル

ケミカル・リサイクルは化学反応を利用して、繊維を分子レベルにまで分解し、再び原料として再利用するプロセスだ。

リサイクルされた素材の純度が高く、マテリアル・リサイクルよりも高品質な再生素材が得られる。分解されたモノマーは、服以外の製品のサプライチェーンに再投入することも可能だ。

ただし、ケミカル・リサイクルにも以下のような課題がある。

- 現状ではポリエステル、セルロース(コットンなどの植物性繊維を化学反応などで溶解した再生繊維)、ポリコットン混紡など、限られた種類の繊維にしか対応できない

- コストが割高のため、バージン繊維を使用した方が安価である。そのため、ケミカル・リサイクルが普及しにくい現状がある。

図4:リサイクル方法の比較

マテリアル・リサイクルの技術とその特徴とは?

マテリアル・リサイクルを代表する反毛(はんもう)の始まりは毛織物である。日本では明治37年に始まったと言われており、世界3大ウール繊維産地の1つに数えられる「尾州」に、この反毛技術が残っている。

代表例として「毛七(けしち)」がある。「毛七」は、戦後貧しかった時代に生まれた技術だ。尾州では古着の糸くずなどを集め、羊毛を7割、その他の繊維を3割使用した再生技術が発達したという。

近年では、Reformation(評価:良い)から再生カシミア95%と再生ウール5%の混紡による100%リサイクル素材で作られたニットが発表されるなど、再生素材の混率を上げる取り組みも多くみられるようになってきた。

図3でも触れた通り、複合素材は分解が難しく、技術的にもリサイクルが容易ではない。たとえリサイクルされたとしても、雑多な繊維をまとめて処理し、自動車の緩衝材など産業用資材になることが一般的だ。

しかし、下記のような事例が生まれている。

株式会社colourloopでは、古着を素材ごとではなく、色ごとに分別し綿状に反毛化し、そしてカラフルなフェルトや糸にリサイクルしている。

また、樹脂と混ぜ合わせてFRP(繊維強化プラスチック)シートや成形品に再生し、家具などに生まれ変わらせるなどのアップサイクルにも取り組んでいる。

ケミカル・リサイクルの技術とその特徴とは?

ケミカル・リサイクルとは、廃棄された繊維製品を化学反応によってモノマーに分解し、それを原料として新たな繊維を生産するもしくは他の産業製品に利用する技術だ。

これらのプロセスは、マテリアル・リサイクルでは処理が難しい染料や添加剤を含む繊維でも対応可能である。

単一素材の繊維

- コットンなどのセルロース系繊維:

コットンリンターや木材パルプから取り出したセルロースを化学的に溶解し、繊維に再利用する「再生繊維」の技術はすでに確立されている。同様の手法で、使用済みのセルロース繊維を回収しリサイクルすることが可能である。 - ポリエステル:

溶媒分解により、モノマーを回収する。マテリアル・リサイクルに比べて品質安定性が優れている。 - ポリアミド(ナイロン):

化学構造が複雑で、製品ごとに異なる種類のポリアミドが使われるため、リサイクルが難しい素材である。 このような状況だが、近年はパタゴニア(評価:良い)が廃魚網をリサイクルした製品を販売するなど、注目が集まっている。 - アクリル:

単一でのリサイクルは可能。ただし、他の合成繊維と比較して、リサイクル技術の開発が進んでいない。

二種類の素材を含む複合繊維

異なる2種類の繊維を組み合わせた複合素材

- ポリエステル/コットン(ポリコットン):

コットンとポリエステルを分離するための化学的アプローチが複数存在する。その一例として高温・高圧によって複合素材を分離するハイドロサーマルプロセス(水熱処理)が挙げられる。 - ポリアミドやポリウレタンとの混紡:

これらを含む複合繊維のリサイクルは、まだ学術研究の段階にある。

三種類以上の素材を含む複合繊維

三種類以上の繊維が混ざった素材は、分離・リサイクルが非常に難しくなる。

最も一般的な組み合わせは「コットン/ポリエステル/ポリウレタン」だが、現時点ではこのような複合素材を効果的に処理できるケミカル・リサイクル技術は研究段階である。

主な化学的リサイクルのイノベーション企業

化学的リサイクルの分野で注目されている企業の事例としては以下が上げられる:

・Circ.inc(サーク)

Circは、消費者および産業から廃棄される素材を、バージンと同等の品質のリサイクル素材に生まれ変わらせる注目の米国スタートアップだ。

綿・ポリエステルの複合素材を「ハイドロサーマル(加水分解)」を用いてセルロース繊維とポリエステル繊維に分離させる特許技術を持つ。

2025年夏にはAllbirdsとの協業により、世界で初めて同社の素材Circ® Filament Lyocellをアッパー部分に用いたフットウェア「Runner NZ Remix」が誕生した。

また直近では、国際連合工業開発機関(UNIDO)が主導するSWITCH2CEプログラムを通じたH&Mグループとの協業が決定。初の製品は2025年秋に発売される予定だ。

・Ambercycle

Ambercycleは、2015年にロサンゼルスで創業した循環型テキスタイルのエコシステムを構築するスタートアップである。同社の主力素材であるcycora®は、テキスタイル廃棄物100%から生まれた再生ポリエステルだ。ザ・ノース・フェイスなどを展開するゴールドウインも、2025秋冬シーズンに、少量のcycora®を使った製品の展開を予定しており、2027年秋冬シーズンの本格的なローンチに向けて共同開発中だ。

・Consortium for Fiber to Fiber(CFT2:シーエフティーツー)

日本でも2025年10月、帝人フロンティア株式会社、倉敷紡績株式会社、公益財団法人地球環境産業技術研究機構(RITE)、東レ株式会社など6者によるコンソーシアム「Consortium for Fiber to Fiber(CFT2:シーエフティーツー)」が設立された。天然繊維と合成繊維の両方に対応した繊維to繊維の資源循環システムの構築を目指すことが発表された。

このように、ケミカルリサイクルは、これまで困難だった素材の半永久的なリサイクルを可能にし、より高効率な資源循環への道を開く。 しかし、その潜在力を最大限に活かすためには、原料の純度、環境負荷、業界全体でのシステム構築、経済的な実現可能性といった課題を克服する必要があるといえるだろう。

服から服のリサイクルが進まない5つのハードル

① 回収のハードル

家庭から出る衣類の約62%は、焼却・埋め立て処分されている。リサイクルを進めるには、店舗や行政などを通して、回収の仕組みをより広げる必要がある。

② 仕分けのハードル

回収した衣類を状態や素材ごとに分ける作業は、手作業が一般的だ。ベルトコンベアに流れる服を裏返し、タグの素材表示をチェックするといった地道な作業により、人件費がのしかかる。

③ 副資材のハードル

ボタンやジッパーなど、服には副資材が付属している。服に付属した状態ではリサイクルができないため、事前に服から取り外す必要がある。仕分けと同じく手間のかかる作業で、結果としてリサイクル素材のコストを押し上げる要因にもなる。

④ 複合素材のハードル

現在販売されている服の約65%は、複数の繊維を複合して作られた複合素材だ。たとえばポリエステル35%+綿65%の「ポリコットン」など、機能性や価格を考えて多くの服に採用されている。しかし、混ざり合った繊維を分離する技術はまだ十分ではなく、複合された生地や糸になると途端にリサイクルが難しくなる。

⑤ 価格のハードル

どのリサイクル方法も、上記4つのハードルを超えるための回収・分別・再資源化にかかる手間や仕組み作りのコストが高く、結果として製品価格も割高になる。そのため、コスト重視のメーカーや生活者から支持が得られにくいという、経済合理性にも課題がある。

生活者として、私たちができる3つのこと

最後に、私たちができる3つのことを整理しよう。

①単一素材、またはリサイクルしやすいデザインの洋服を選ぶ

今ある服をできるだけ長く大切に着ることが大前提だが、手放す時のことを考えたうえでリサイクルしやすい素材やデザインを選ぶことを意識したい。

②リサイクル素材を積極的に応援する

リサイクル素材はバージン素材と比較してコスト面で割高になる現状がある。しかし、生活者からのニーズが高まれば、市場に普及しやすくなるため、リサイクル素材で作られた洋服を積極的に選択したい。

③回収BOXを利用する

服を手放す時は「ごみ」として捨てずに、まずは近隣の回収BOXを検索しよう!

回収BOXのように、リユースやリサイクルの仕組みを活用することで、次の持ち主や新しい素材として生まれ変わる可能性が広がる。

(*1)三菱UFJリサーチ&コンサルティング(2024)『環境省 請負業務 令和6年度循環型ファッションの推進方策に関する調査業務』より、 輸入点数:3,461,762,339点、総重量:81.1万トンを基に、1枚あたり約233グラムとして算出

(*2)図1は事業者を含めた全体、図2は家庭からの衣類のマテリアルフローの数値を基にした割合

<参考>

What is chemical recycling? 出所:Fashion for Good

Chemical recycling of textiles 出所:Re _fashion

繊維製品の資源循環システムの 構築に向けた技術開発について 出所:国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)