Contents

衣服を、目に見えて役に立つものにリサイクル

エコログ・リサイクリング・ジャパン(以下、エコログ)は広島県福山市に本社を置く企業で、1994年から衣料品のリサイクル事業に取り組んでいる。

さまざまな依頼内容のなかに、不要になった企業のユニフォームのリサイクルがある。企業の規模が大きくなるとそれだけ量も多くなり、何らかの形で再利用させたいという意識も高いのだそうだ。

例えば鉄工所のユニフォームから使用頻度の高い軍手を作成したり、全国チェーンのガソリンスタンドのユニフォームを冬場のネックウォーマーにするという、リサイクルとは本来こうあるべきでは?と思えるようなサーキュレーションを実現させている。

衣料の素材からポリエステルを抽出させる独自の技術

上記の反毛リサイクルの他に、エコログでは混紡繊維からポリエステルを抽出してペレット(粒状の合成樹脂)にし、異なるマテリアルとしてアップサイクルさせる技術を持っている。

企業のユニフォームは混紡素材が多いため、この技術が大いに活かされている。シネコンのスタッフユニフォームを施設内のキッズコーナーの玩具にアップサイクルしたり、コンビニスタッフのユニフォームからボタンを製作し新しいユニフォームに使用するといった、一歩先をいくサーキュレーションを成立させているのだ。

視察先のドイツで衣料リサイクルの取り組みを知り、業務提携を決断

エコログの母体はアウターを専門としたアパレル製造会社なのだが、1990年代に当時の社長がヨーロッパへ視察に行った際、ドイツの企業の衣料リサイクルの取り組みを目の当たりにしたことが、新規事業を立ち上げるきっかけになった。

「先先代の社長は以前から、いずれ日本にも製品のライフサイクルの最後までを製造者が責任を負う時代が来るだろうと考えていました。訪問先のドイツで視察したエコログ・ジャーマニーでは、ポリエステルの回収リサイクル事業を行っていたそうです(この事業を行なっていたのはアウトドアブランドのファウデ)。先先代社長はこれだ!と思い業務提携をするに至り、日本でエコログを展開することになりました。当時、密に仕事をしていた東レや伊藤忠商事、ボタンメーカーのアイリスといった企業が共感して出資して下さり、エコログをスタートさせたのが、1994年のことです」(エコログ・リサイクリング・ジャパン 代表取締役 和田顕男さん)

日本では1990年代から各種リサイクル法が制定され始めたが、最初に施行されたのが2001年の資源有効利用促進法なので、だいぶ先を見据えた判断だったと言える。

広島県のびんごエコタウンの中核施設に認定

「混紡素材からポリエステルを抽出させるという技術的な構想自体はエコログ・ジャーマニーから教えてもらって、弊社では国内メーカーの機械を導入して始めました。その技術についてはエコログ・ジャパンが開発したものです。

この技術の独自性が認められて経済産業省と環境省から支援援助を受けて、弊社のプラントが、2003年に広島県が立ち上げた「びんごエコタウン」の中核施設として認定されました。国からの支援が大半ではありますが、コロナ禍以降リサイクル事業は追い風になっているので、弊社でも安定収益化を目指しているところです」

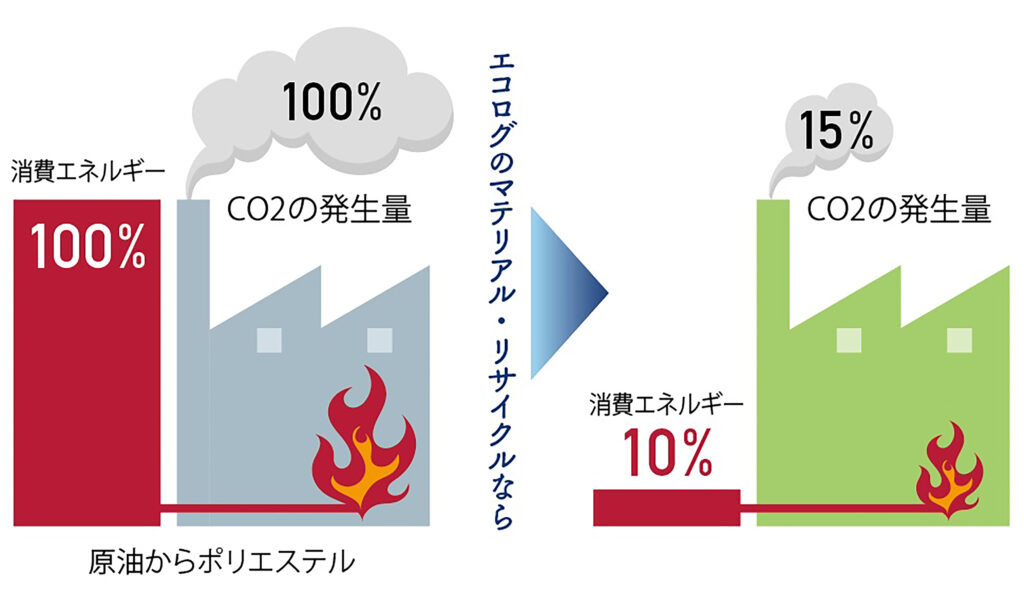

環境負荷が少ないマテリアル・リサイクルとは

エコログが行っているマテリアルリサイクルは、別名メカニカルリサイクルとも呼ばれていて、ほぼ機械の装置だけでリサイクルさせるもの。CO2の排出量やエネルギー消費量の両面で、最も合理的なリサイクル方法だと言える。

しかしポリエステルの分離分解する過程で排出される水についてはどうなのだろうか?

「基本的に適法に排水しています。弊社のプラントは住宅地の中にあるのですが、建てる前にご近所への説明なども含めて、排水や騒音に関して事前に対策を取っていました。

住宅地の中に建てたのには理由があったと聞いています。

一つは先先代の構想として、リサイクルをやるならば、素材を遠くに運ぶよりも、ある地区内に小規模のサイズのプラントを作って、その中で完結させる地産地消のようなリサイクルの仕組みがいいだろうと考えました。

あともう一つの思いとしては、反毛という手法は埃が多いなど労働環境が厳しいという印象があります。リサイクル業に対するこういった世間一般のイメージを変えたいという思いがあったようです。

もともと本社のビルが住宅地にあってそこを改装してプラントを建てたのですが、そういう場所でもリサイクル作業を出来ることを実証したかったとも聞いています。

住宅街の中で行うことで、結果的に透明性を出せました。

小さいプラントなので、インプットとアウトプットがすぐ分かり、例えば持ち込まれた服の色と、出てきたペレットの色が一緒になる。そのあたりの紐付けが、小さい規模のプラントだからこそ分かりやすくなっていると思っています」

リサイクル素材を使った衣服のパーツを開発

これまでのリサイクル作業では、繊維以外のパーツは切り離して破棄していた。

しかしエコログでは、衣服にリサイクル素材を使ったジッパーやボタンなどを使用することを提案している。この副資材の開発も、創業当初から進めていたものだ。

「先ほどお伝えしたようにポリエステル以外の繊維部分は排水として処分しているのですが、技術開発によりコットン部分をエタノールに変換させる特許を取りました。アルコール特区という、社内でエタノール生成を自由にできる承認も内閣府からいただいています。

とはいえ特許取得まで漕ぎ着けましたがコストがかかるため、実用化には至っていないのが現状です。エタノール内のコットンの部分をどう使うか、セルロース利用ですね。

今はリサイクルコットンに詳しい会社と協業できないか調べているところです。弊社だけでは出来ないことを、他社の技術やネットワークを使って一緒にサーキュラーエコノミーを実現したいと考えています」

まさに余すことのない、徹底したリサイクルを目指しているのだ。

衣服からリサイクルさせたポリエステルを利用した新ブランド、Clothxxg(クロージング)

エコログは、破棄された衣服を100%リサイクルさせて新しい素材へとアップサイクルさせるブランド「Clothxxg(クロージング)」を2025年6月にローンチさせた。

「プロダクトデザイナーの方から、衣服だったものから作られた再生PETが素材として魅力があるのでは?と、提案されて始まったプロジェクトです。

そのデザイナーさんを紹介してくれた、以前より付き合いのある成形メーカーさんも一緒にやってみましょうと始まりました」

都内にあるショールームにお邪魔した時に、ちょうど3Dプリンターで作られたサンプルが届いていた。

「京都工芸繊維大学のデザインラボと2025年11月から契約して、弊社のペレットを使った研究をしてもらっています。3Dプリンターを使った商品製造をできないかという試策なのですが、早速サンプルが上がってきました。

今回は小さいランプシェードでしたけど、ラボでは大きな3 Dプリンター設備もあるので、例えば椅子などの什器も試していきたいと提案してくれています。

クロージングだけではなくエコログでも、ユーザーさんに成形品を提案する際に、どうしても金型作成のコストがネックになることが多いんです。でも3Dプリンターでしたら少量からも作れるので、この利用は大きいです。私たちも可能性を感じています」

「2025年6月にローンチして以来、異業種のお客様から多くお問合せをいただいています。家電メーカーさんや工作機械メーカーさんなど、アパレルよりもプロダクト系が多いですね。

自社の製品からの回収物ではなく、クロージングのペレットが素材として素晴らしいので使いたいというご意見も聞きます。

昨今、衣料廃棄が問題になっていますが、衣料品をリサイクルさせて、あえて相反する家電などが作れたら素晴らしいと私たちも考えています」(クロージング 環境デザインインキュベーター 武田麻木子さん)

未来を感じるリサイクル&アップサイクル!!これからの広がりに注目していきたい。