Contents

亀井 潤(かめい じゅん)

1990年大阪府生まれ。東北大学工学部化学バイオ工学科を卒業後、2015年に英国ロイヤル・カレッジ・オブ・アート(RCA)に留学。バイオミミクリー(生物模倣/生体工学)デザイナーとして活動を開始。2018年11月にアンフィコを設立。2022年4月Terra Carta Design Lab賞、2025年3月第1回「ケリング・ジェネレーション・アワード・ジャパン」第2位を受賞。Instagram: @junkamei_design

アカデミアから起業へ。クリエイティブな発想の実装化に向けた10年の挑戦

水中でも呼吸ができる「人工エラ」。2011年東日本大震災をきっかけに、水没した未来の都市を想定したこのプロダクトを発明したのが、現在Amphicoの代表を務める亀井 潤さんだ。人と自然の境界線を超える人工エラの発明がどのように社会実装ができるか?この新しい発想を受け入れてくれる場所がイギリスだったという。

ー長く日本の大学で研究を続けてこられたとのことですが、どのような経緯でイギリスでの起業に至ったのでしょうか?

私は長年、アカデミアの世界で材料科学の研究に携わってきました。新しい素材を開発することに注力してきたのですが、当時の自分は「材料そのもの」ではなく、「その材料を使って何をつくるか」という次のステップにも関わることで、より自分の研究が社会の役に立つのではないかと考えるようになりました。

その想いから、デザインのバックグラウンドがなくても受け入れてくれるプログラムを探し、Innovation Design Engineering(イノベーションデザイン工学、IDE)という、技術バックグラウンドを持ってる人でも受け入れてくれるデザインプログラムがあったイギリスのロイヤル・カレッジ・オブ・アートに留学したというのがきっかけですね。 これがちょうど2015年のことです。

ーもう10年も前のことになるのですね。当時は、どのような事業内容で起業されたのでしょうか?

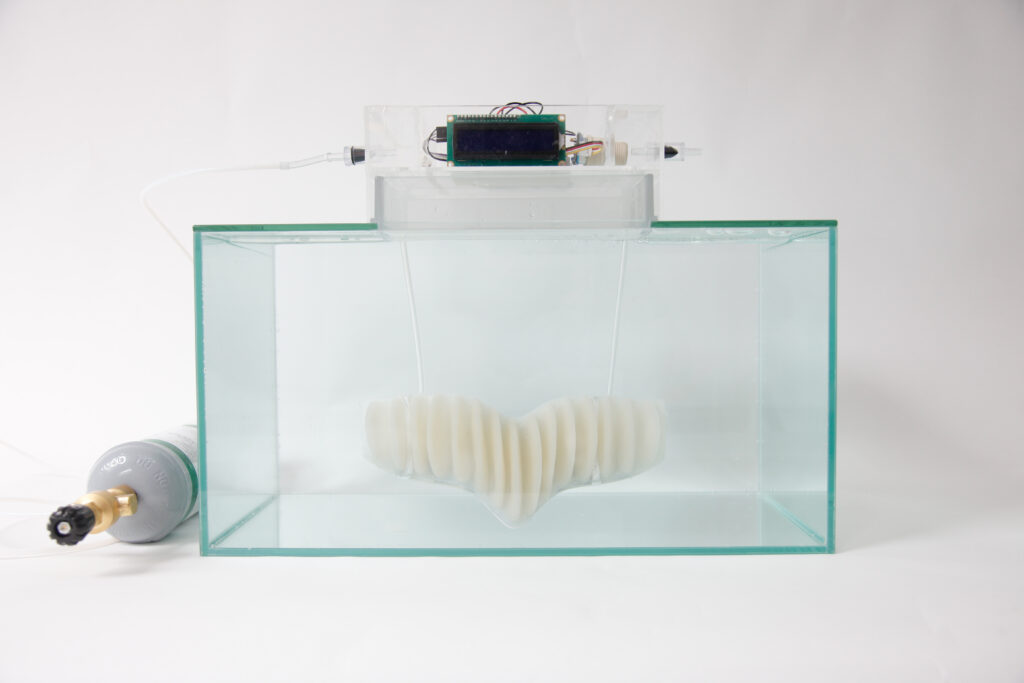

もともとはテキスタイルとは全く関係ないところからスタートしていて、 人工エラという水中で呼吸をするためのウェアラブル・デバイスを作ったことがきっかけです。その素材が水中から酸素を取り込んで、逆にたまった二酸化炭素を外に排出するという機能を持っていて、その取り込んだ酸素を顔に装着するマスクに送るという装置を2017年に構想して小さなプロトタイプを作ったことがきっかけで会社を設立することになりました。

当時、在学していたロイヤル・カレッジ・オブ・アートが起業家支援に力を入れていました。その関係で、起業家支援をしている大学の人たちに面白がってもらって、彼らのサポートで会社を設立しました。 それと、ほぼ同じか少し後のタイミングで、この人工エラという技術に、英国の防衛省傘下の研究開発プログラムが興味を持ってくれたので、日本ではなく英国で会社を作ったというのがスタートです。

ー研究の世界は、緻密な実験の繰り返しなど、いわゆる左脳的なアプローチが求められる分野かと思います。そんな中で、亀井さんのユニークな発想は、どのような背景や経験から生まれているのでしょうか?

実は、研究という行為そのものが、非常にクリエイティブだったりするんです。もちろん、技術的な課題を解明したり、何かを突き止めたりする側面も強いのですが、それをどう達成するかを考える過程には、どのようにしたら、それが達成できるのかっていうことを独創的なアプローチで仮説を立てて取り組むんです。

特に、私の研究領域は、自然界の仕組みから学び、それを人工物に応用する「バイオミミクリー(あるいはバイオミメティクス)」という分野です。そのため、自分が物事を発想する軸として、人間の常識ではなくて、「植物・昆虫・動物たちなら、この問題をどうやって解決するのか」という生物の知恵を借りながら問題解決に当たっていたっていうところは、大きいかもしれないです。それを何年もやってきたので、気づいたら視点を変えていくっていうのが、習慣になっているかもしれません。

ロイヤル・カレッジ・オブ・アートに留学してからは、「自然界を模倣する」という考え方だけにとどまらず、多様な角度から創造性を引き出すメソッドを学ぶ機会がありました。そこで得た学びも、今に生きています。

PFASフリーの透湿防水テキスタイルと無水着色、開発の裏側

ーそんな亀井さんのクリエイティブな発想から生まれた2つの事業。まずはPFASフリーについて教えてください。

PFAS化合物は主にアウトドア製品、たとえば防水ウェアや防水シューズ、テントなどに使用されている撥水・防水材です。PFASは、水や汚れをはじく性能が非常に高く、加えて熱や薬品にも強いため、機能性生地の非常に優れた素材として、広く使われてきました。

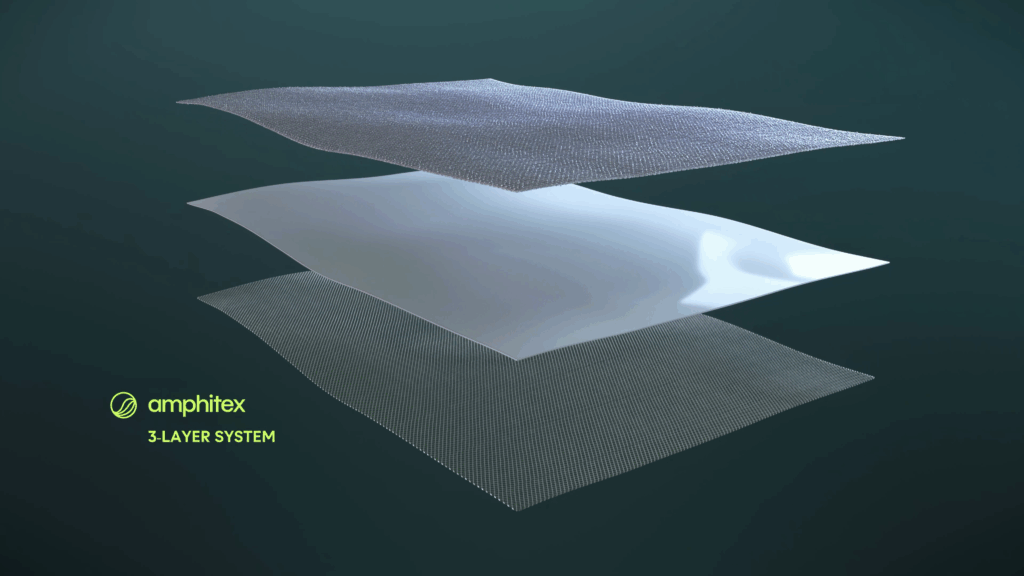

そして、これらを使用した基本的に水を通さず、内側の湿気を外に逃がす機能を持った生地のことを「透湿防水テキスタイル」と呼びます。このようなテキスタイルには、水をはじいたり、一切水を通さないといった防水機能が求められるため、通常は生地にコーティングを施したり、防水フィルムという薄い膜を裏地に貼ったりして機能性を付加します。従来の透湿防水テキスタイルではこのコーティングと防水フィルムにPFASが使われています。

これらPFASや透湿防水テキスタイルには2つの課題があります。

1つ目は、人体への影響です。過去5〜6年の研究により、PFASは有害性が高く、疾患の原因となり得ること、また自然界で分解されにくく、体内に蓄積する可能性があることが分かってきました。そのため、現在ではアメリカの複数の州やヨーロッパ諸国を中心に、使用規制が進みつつあります。

2つ目は、リサイクルの難しさです。透湿防水テキスタイルは複数の材料がレイヤー構造で重ねられており、その複雑な構成ゆえに分別・再資源化が難しいという問題があります。たとえPFASフリー素材に置き換えたとしても、今後アメリカやヨーロッパで導入が進むEPR(拡大生産者責任)規制を見据えると、「リサイクルしやすい構造」であることも、今後の重要な要件になります。

ー人工エラのスタートアップが、なぜPFASフリーに挑むことになったんですか?

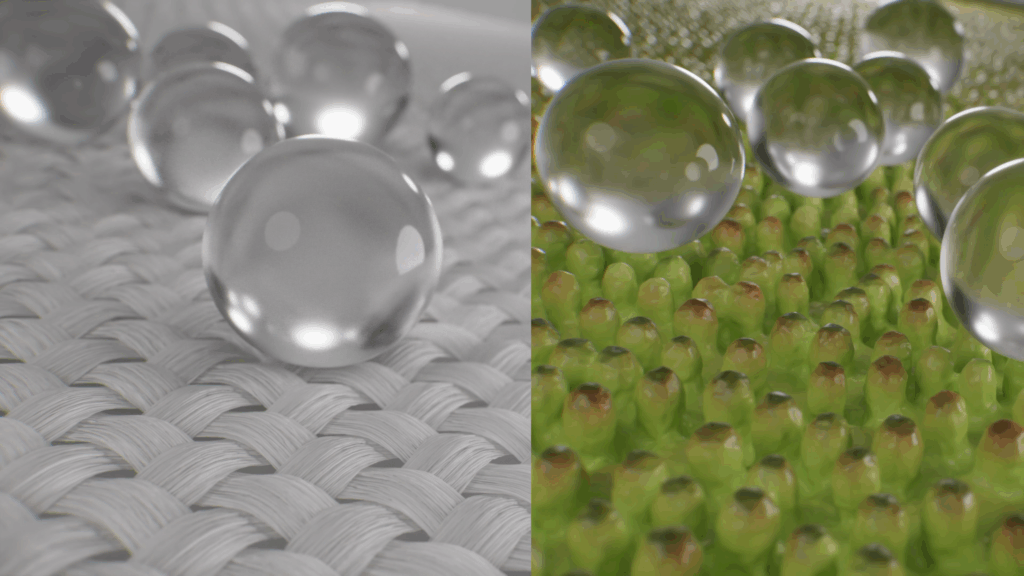

人工エラという特殊な用途の制約上、PFAS化合物を一切使わずに透湿防水の性能が出るものを開発していたのですが、ある日これって防水テキスタイルで使われる性能と一緒なんじゃないかと、ふと気がつきました。

もともと存在する原料の組み合わせではあるのですが、価格や、求めるしなやかさや強さといった風合いや強度、着色しやすいかといったテクニカルな面などの複合的な理由でアパレルでは普及していなかったのですが、改めて調査を進めた結果、性能的にも開発すれば、求められる水準に届きそうだと分かりました。ちょうどその頃(2021年頃)PFASの問題が、表面化しはじめたタイミングでもあり、開発していた素材を防水テキスタイルに応用する取り組みを始めました。

最初のステップは、PFASを取り除くことでしたが、次の課題として見えてきたのは、先述の通り「リサイクルの難しさ」でした。そこで、同じ原料からフィルムだけでなく、生地や接着剤といった構成要素すべてを一貫して作ることができないか、という開発に着手しました。これはまだ開発途上ではあるものの、将来的に、すべてを同一素材系で構成できれば、PFAS問題に加え、EPR規制にも対応可能なテキスタイルとして提供できると考えています。

一般的にポリエステルやナイロンは親水性が高く、そのままでは防水性を持たないため、表面に防水コーティングや防水フィルムを施す必要があります。一方、私たちの素材は、原料の組み合わせにより防水・透湿機能を設計していて、表面加工を施さなくても性能を発揮できる点が特徴です。そのため、コーティングが剥がれることによる性能低下といった問題も起こりにくくなります。

ー今後の事業展開はどのように考えていますか?

防水テキスタイルは、複数の構成要素から成り立っているため、最終的にはそれらすべてを自社の素材で構成した生地を提供していくことを目指しています。現在は、その第一段階として、フィルム部分を自社の材料に置き換える取り組みを進めています。

始めからすべての素材を統一するのではなく、まずは自社が開発し透湿防水フィルムと、既存の表地を組み合わせた生地を製品化し、その後、数年かけて完全に自社の原料で構成された防水テキスタイルへと段階的に移行していく計画です。

これまで市場には存在してこなかった新たな素材であるため、糸や生地として実用化するには技術的な開発が不可欠です。そのため、そうした技術開発と並行して、すでに実用可能な部分から製品化を進め、世の中に送り出すことに取り組んでいます。

この段階的な取り組みだけでも、PFASの排除という観点においては十分に意味のある一歩になると考えています。

ーもう1つの事業、無水着色技術とはどのような技術なのでしょうか?

無水着色技術の開発に至った背景には、PFASを使用しない透湿防水テキスタイルの開発を通じて、アウトドアブランドとのお付き合いが深まる中で、その業界が抱えるさまざまな課題を知る機会があったことがあります。中でも特に大きな問題として挙げられていたのが、染色による環境負荷でした。実際に、染色のプロセスに課題を感じ、環境負荷の低減を目指したいというブランドが複数あったことから、私たちもこの分野で何かアプローチできないかと考え、無水着色技術の開発に取り組むことになりました。

この技術は、従来のような染色という工程そのものを省くという、その従来の色の作り方とは全く異なるアプローチで取り組んでいます。

一般的には、白い糸や生地が完成した後に、色を後から高温の水で染める方法がとられますが、これには大量の水とエネルギーを必要とします。私たちのアプローチは、化学または合成繊維の染色のプロセスを完全に省き、水を一切使わず、エネルギー消費も抑えながら、色をあらかじめ素材につけるという手法です。

たとえばナイロンやポリエステルの化学繊維、レーヨン、ビスコースなどの合成タンパク質系の素材においては、糸になる前の状態が溶けた液体であるため、この段階で着色剤を混ぜ込むことで、追加の加工プロセスやエネルギーをかけることなく着色が可能になります。

現在、Amphicoでは、この方法で約10色の糸を製造しており、生地を織る際にこれらの糸を組み合わせて使用しています。すると、視覚的な効果により、もともとの10色の糸が混ざり合うことで、まったく異なる色に見えます。つまり、基本となる10色さえしっかりと準備しておけば、糸の組み合わせ次第で何千通りもの色を生地として表現することが可能になります。

これは、TVのスクリーンやプリンターの色の再現方法と非常に似ていて、たとえばスクリーンは三原色のみ、プリンターでも4〜6色のインクしか使わずに多様な色を表現しています。私たちのアプローチもこれに近い発想ですが、テキスタイルの場合は物理的な糸の組み合わせで色を表現するため、スクリーンやプリンターほどの自由度はありません。そこで、あらかじめ使用する糸の色数を増やすことで、多様な色表現を可能にしているんです。

ー環境面以外のブランド側のメリットは、どのようなところにあるのでしょうか?

このアプローチが優れている点は、「10色のみを安定的に生産する」という戦略にあります。仮にすべての色をこの方法で個別に製造しようとした場合、ひとつの色を正確に作るだけでも、工場では多くの試行錯誤が必要となり、1色あたり半年から1年かかることもあります。さらには通常のコストで生産しようとすると、1色につき最低でも1トン〜10トンの発注が必要になるため、現実的ではありません。

しかし、私たちの方法では、基本の10色をそれぞれ確保しておけば、それらを組み合わせることでクライアントの求める色を少量から柔軟に表現することが可能です。このように、織物工程で複数色の糸を混ぜるという新しい発想により、従来抱えていた在庫過多や生産ロットの問題を解消しています。

ー革新的な技術がなかなか日本から生まれにくいという印象がありますが、イギリスと日本ではどのような違いがあるとお考えですか?

日本の大学も、発想力や技術の多様性、人材のクオリティに関しては、決して他国に劣っているとは感じていません。ただ一方で、研究の場で生まれた高いレベルの技術と、それを社会実装して商品化するために求められる技術成熟度との間には、非常に大きなギャップがあります。これは日本に限らず、どの国でも共通している課題ですが、そのギャップを埋める人材が適材適所で存在するかどうかが、最終的な差になっていると感じています。

この「橋渡し」の役割を果たす人材。つまり、まだ未成熟な状態の技術を、量産可能なレベルにまで引き上げるプロセスを担える人が、日本の場合、大企業に多く在籍しているため、各々がリスクをとってチャレンジする文化がまだ十分に育っていないのではないかと感じています。大学や研究機関から生まれた技術の芽が、ビジネスとして育ち、社会に実装されるまでには、多くの専門的な知識など必要ですが、この乖離を埋める人材がよりリスクをとって積極的にチャレンジする、そして周りがその挑戦を後押しするようになると、日本発の面白い研究成果も、もっと社会で実装されるようになると思いますね。

また、ヨーロッパやアメリカでは、環境規制の導入が日本よりも早く進んでおり、規制に適応するために新しい技術を実用化する動きが自然と活発になっています。そうした背景のもとで、新技術を事業として育てようとする人々が増え、大きな社会変化を促す原動力になっていると思います。つまり、政府や制度のレベルで、技術実装の背中を押すような「仕掛け」が上手く設計されているのだと感じます。

テキスタイルや素材の「常識」を塗り替えるような転換点を創りだす

ー最後に、今後の目標を聞かせてください

今はアパレル向けのテキスタイル素材にフォーカスしています。その理由としては、まず衣類向けのテキスタイルは流通量が非常に多いという点、そして今後、衣類に使用されている化学薬品、特に有害物質が社会課題としてより顕在化してくると考えている点があります。そうした課題に対して、事前に確かな解決策を提示できることが、事業を持続的に成長させていくためにも重要だと考えています。

特に今後5〜6年は、「PFASフリー」の技術や「無水着色」といった自社開発技術を軸に、確実に成果を出し、将来的にこれらの技術が業界のスタンダードなアプローチになっていくよう、採用率を高めながらしっかりと育てていきたいと考えています。

大きな夢として描いているのは、私たちの材料や技術によって、テキスタイルや素材の「常識」を塗り替えるような転換点をつくり出すことです。

たとえば、かつて天然繊維が主流だった時代に、合成繊維が登場し一気に普及したように、業界全体の考え方や当たり前がガラッと変わる瞬間があります。私たちは、そういった大きな変化を、自分たちの技術を通じて生み出したいと思っています。

これまで当たり前のように使われてきたPFASや、性能を出すためにコーティングを施すという手法。あるいは、染色工程が不可欠とされてきた着色の方法。こうした従来の常識に対して、私たちの技術が実用化され、製品として市場に広がっていくことで、「これまでの当たり前」が徐々に変わっていく。その流れを、自分たちの手でつくっていきたいと思っています。

1つひとつのプロダクトを丁寧にかたちにしながら、それらを積み重ねていくことで、業界全体を揺るがすようなうねりを生み出したいですね。

Apmhico(アンフィコ)

昨年、日本で始動した「ケリング・ジェネレーション・アワード・ジャパン」では第2位を獲得し、世界のラグジュアリーブランドが注目するチェンジメーカーとしてChangeNOWに出展するなど、今後の活躍に期待が高まる素材系スタートアップ。

※2024年にアワードプログラムが始動、2025年に授賞式が行われた

https://www.amphico.uk

Instagram: @amphico.uk

-604x452.jpg)