連載第1回目はこちら

連載第2回目はこちら

連載第3回目はこちら

木村舞子

北海道出身。バンタンデザイン研究所を卒業後、スタイリスト百々千晴氏に師事。ファッションモード誌、カタログ等で活躍中。雑誌GINZAのウェブサイトでは、「スタイリスト・木村舞子さんと一緒に、サステイナブルライフへの道!」を連載中。

Contents

日本の真摯なものづくりの背景にある、実はサステナブルに通ずる考え方や取り組みがあることを知ってほしい

GOOD PEOPLE GOOD STITCHING GOOD PRODUCTというユニークな名前のブランドがあります。とても品質がよく丁寧に作られたことが一目でわかる洋服ばかりです。さらに日本のものづくりを未来へと繋げる活動をされているということを聞き、その母体となる会社、ファクトリーとして国内外のブランドに製品も提供してきたマルチョウの長谷川社長に今岐路に立たされているジャパンメイドの現状と取り組みについて伺いました。

新しい物づくりの形が必須だと感じた

木村舞子(以下、木村) オリジナルブランドをスタートさせた経緯を教えてください

2016年に自社工場グループMARUCHO-WORKSを作って新しい物づくりを進めていた2020年にコロナ禍になり、アパレル業界は服が売れない状況になって、どんどん会社や工場が潰れていってしまいました。我々も仕事は激減しましたがやれることを考えて、防護服やマスクの受注を受ける傍ら、独自の取り組みで各工場で5000枚ずつ作ってそれぞれの自治体に寄贈もしました。高級ブランドで使うようなストレッチがあってハリのある肌当たりの良い生地をチョイスして作ったので喜ばれましたよ。

その後、次のことを考えたのですが、新しいもの作りの形が必須だと感じたんですね。

OEM(ブランドからの受注生産)だと発注側のバジェットがあってお金をかけられない場合が多く、本来の技術を表現できないなと思ったんです。こだわって手間暇かけたもの作りをする工場こそ潰れてしまいますから。そういった中で我々はOEMに頼った物作りに限界を感じたんですね。そこからODM(生産だけでなく、デザインやマーケティングを担う)事業を、さらにオリジナルブランド事業を始めることにしました。

新しい事業展開では世界に誇れる日本のリーディングカンパニー、日本製といえばマルチョウという、マルチョウの製品が日本の代表というところまでいきたいと考えました。

そのために市場のニーズの掘り起こしをしたんです。メゾンブランド、ラグジュアリーがどんな服を作っているかをリサーチしたのですが、どんな高い服でもひっくり返すと結構裁縫が粗いんです。メイドインジャパンの方がすごい。でもお客様には届いていないんですね。それを届けるもの作りをしようと思ったのです。(マルチョウ 代表取締役・長谷川 剛氏、以下同)

GOOD PEOPLE GOOD STITCHING GOOD PRODUCT(以下、GGG)は、外部からディレクターを招きスタートした自社ブランドです。良い職人が良い技術で良いものを作る、という意味ですね。

目指したのは、我々の長い歴史で裏打ちされた技術で服作りをしていくこと。唯一無二の服づくり、素材を100%活かせる服づくり。1mmの縫い代とか、スッキリしたディテール、薄い厚い色んなクリエーション、色んなテーマで服を作っています。これまで展示会を8回やって、全てジャージです。これ以上ミニマルなものはないと思います。

いろんな方たちがGGGのことをインスタなどで発信してくれたことで認知度も上がって、ポップアップも何度か開いています。

木村 新しい物づくりの形を始める前提として、マルチョウさんでは国内生産にこだわったもの作りをしているそうですね。

弊社は1954年に創業して、去年70周年を迎えたジャージを中心とした縫製メーカーです。「日本の服づくりを世界へ。」というコーポレートスローガンを掲げていて、日本のもの作りのクオリティの高さ、具体的に言うと素晴らしい縫製技術や、目配り気配りの効いた精細な日本の物作りを、世界に発信して届けたいという思いがあります。

また、「地域社会とともに」ということも大事にしています。地域の工場、地域の協力があってこその服作りなので、我々の一番の根底にある目的は地域の産地・工場の発展や、製造業を元にそこにいる人たちと共に幸せになっていこうと考えています。

木村 日本の地域の工場は岐路に立たされていると、以前のこの連載の取材でも聞いています。

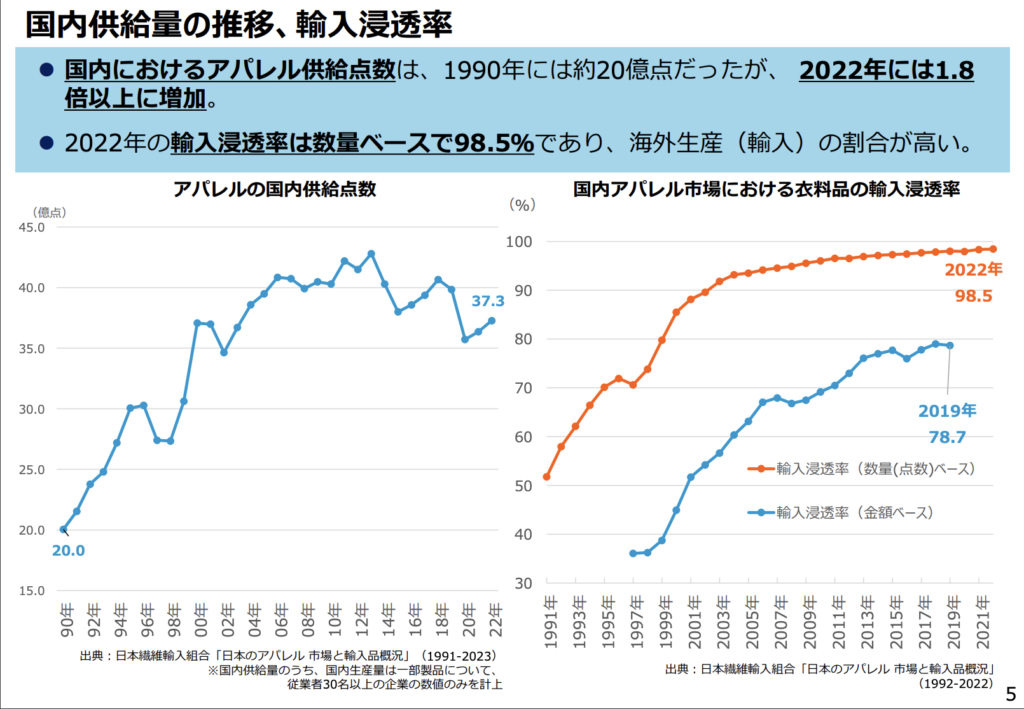

その背景をご説明しますと、私の祖父が創業し、1984年に父が二代目として事業を継いだのですが、その後日本の縫製業はバブルの崩壊などもあり、海外生産にどんどんシフトしていって国内の産地の空洞化が始まったんですね。

さらにリーマン・ショックやファストファッションの台頭、東日本大震災などアパレル業界にとっていろんなことが起きました。いわゆる商品の価格、価格がどんどん下がってくという現象がこの頃から始まっていったんです。

同業の他社さんは海外にどんどん出ていったんですけど、我々はメイドインジャパンにこだわって一切海外に出ずに、薄利多売の受注のなか、差別化の提案、差別化の技術や価値を高めながら、海外生産と戦ってきました。そのうち市場がだんだんと高級志向に帰ってきて、国内回帰が少しずつ始まってきたという状況です。

国内の工場を自分たちで守ろうと思った

国内の縫製業の自給率は1990年頃には50%位あったのが、2018年には2. 4%、2024年で1.5%になっています。メイドインジャパンの比率は1. 5%しかないんですね。このまま日本の工場がどんどん減っていくのを指をくわえて見ているわけにはいかない、日本の工場は自分たちで守ろうということで我々の大事な工場をグループ化しようということになり、いくつかの工場を100%出資の子会社にしました。これによってマルチョウは国内生産が100%、5つの自社工場があってグループ総数は140人から150人ぐらいにまで規模を増やしている状況です。

未来につながるもの作りを目指して

木村 サステナビリティにつながる取り組みもしていらっしゃると聞きました

私たちが目指しているのは、技術が継承されて地域社会の発展、そして必要なものを必要なだけ生産することも心がけています。

革新的な技術を次世代に繋げる

独自の改造ミシンを開発して、それまで出来なかったことを可能にしてきました。古いミシンを改造して、繋ぎめも見えない縫製や、表だけではなく裏側も同じように美しいTシャツなど、これまで見た事ない新しい服の形を実現してきました。商標登録もとって、認知度を上げてきました。

スマートファクトリー

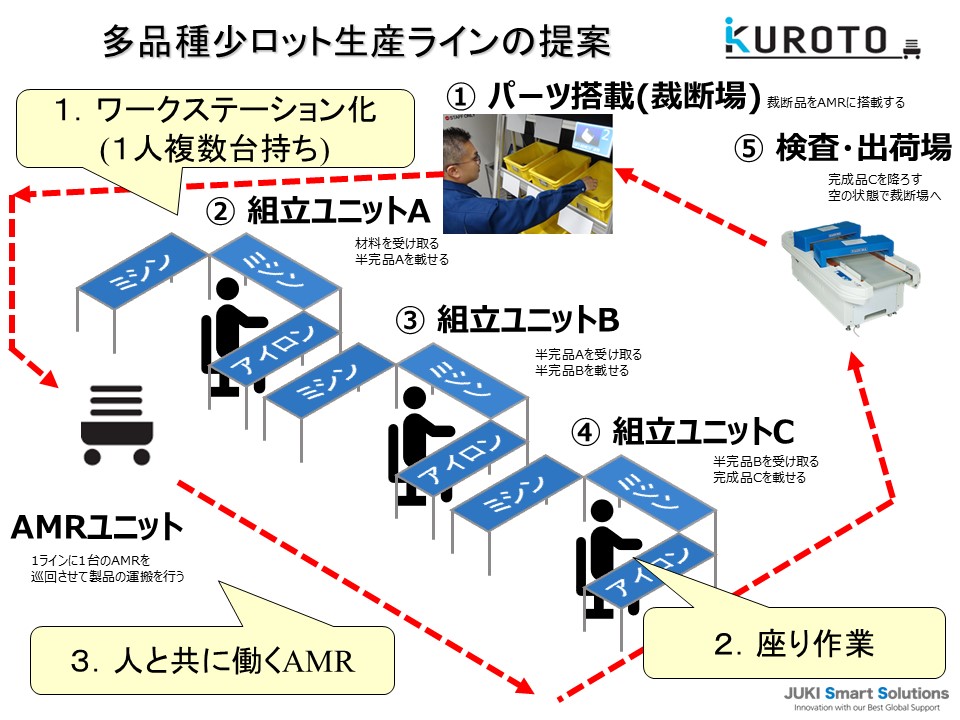

JUKIさんと作ったシステムです。従来日本の工場で、生産性を高めるためや多品種小ロットに対応するために、立ちながら縫う「立ちミシンライン」を導入しているところが多かったんです。一枚ずつ歩きながら1台ずつミシンを渡り歩き、流れの中で作っていくものでした。でも立ちっぱなしの作業は身体に負担があって、できる人ややりたい人が減っているんですね。そこで座ってできるように、作業員の周りにミシンを囲んで、縫い終わったものをロボットが運んでくれる、というシステムをJUKIさんと作りました。これは世界屈指の国際アパレル製品見本市(JAM展)で発表しました。

専用ソフトを使ってサンプルなどの生産を減らす

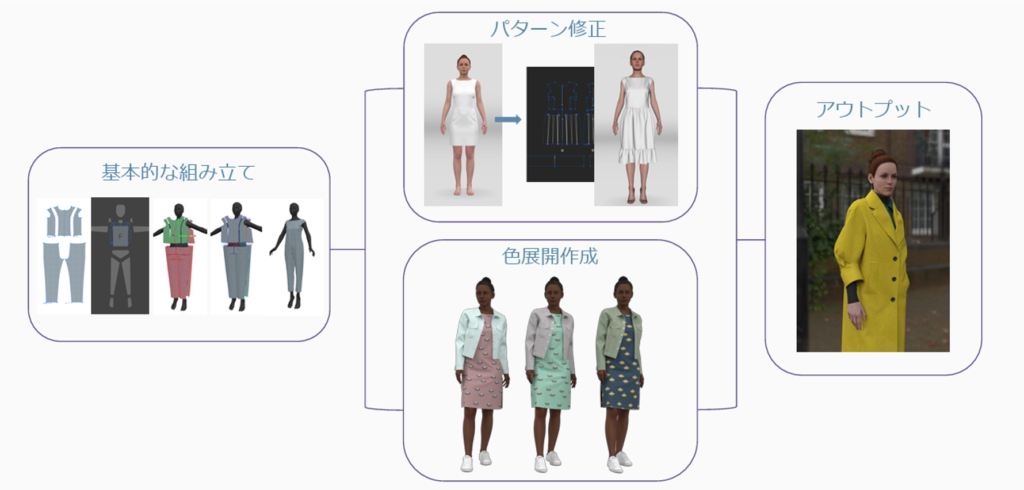

3D CADというソフトを使うことで、サンプルを作る回数を減らしています。デザインをグラフィックで見せてイメージを明確にするので、無駄なサンプルを作らないで済むんですね。色別のサンプルも作らないでCGでカタログ作って提案する事もでき、リードタイムや見込み生産を減らすことにもつながっています。

トレイサビリティ

こういった環境を整えたことで、今まで見たことがないような服作りができるようになったので、うちが作った商品にはMade by MARUCHOという下げ札をつけていて、QRコードからホームページに飛ぶようになっています。

OEM商品にもつけているのですが、これはOEMでは珍しいと思います。でも我々はそれくらいものづくりに自信があります。着心地なども考えたものづくりをしていますので。

あと大事にしているのは念入りな準備、トラブル予測です。アクションをする時にどんなトラブルが起きるかというのは全部経験則で、今までの失敗の蓄積だと思っています。クオリティコントロール会議というのを毎週やっていて、これは失敗事例だけを話し合う場です。

木村 それってなかなかすごいですよね

そうなんです。失敗すると、みんな隠したがりますからね。以前は犯人探しでしたから(笑)。どんなミスも教えて! と呼びかけました。教えてくれてことに感謝を伝えながら次に起きたらどうするかをみんなで考えて、共有するという流れを作ったんです。そうしたら失敗が減っていき、良いもの作りができるようになりました。2016年からやっていますが、この効果は大きいです。

もの作りの背景やその意味をストーリーとして発信

木村 マルチョウさんは設備や技術など環境を整えてきたと思いますが、国内生産が岐路に立っているのは、働き手や工場が少なくなってしまったことでしょうか? そもそも需要が減っている?

そうですね、それもあります。そもそもアパレルがだんだん縮小していますね。コロナでアパレルの国内市場規模が減少してからまだ回復に至っていないんです。

一昔前は日本製が主役で、どこの縫製工場も仕事は常に潤沢で待っていれば仕事は来ました。そこから海外に生産の拠点が移り始めると、上代の低下と共に提案力や技術、又は体力のある工場が生き残りました。しかしながらコロナ後に工場は更に岐路に立たされることになりました。国内アパレル市場が更に縮小しているからです。更に原価も上がり、工場付帯経費も増える中、価格転換するも、縮小する国内市場の中では、採算が追い付かないのが現状です。加えて、今メイドインジャパンを支えているのは、国産重視のハイブランドや、多品種小ロット、中間コストの少ない新興ブランド、又は独自の世界観や哲学を持った付加価値ブランドになって来ており、小ロット対応や、多品種対応、独自性の技術力を求められる時代になりました。

そんな中、長年、OEMに徹してきた工場は、付加価値のあるものを作りたいけど、設備投資できない、人材も不足、後継者がいないという壁にぶつかっています。付加価値をつけて高く売りたいけど、できない。できなかったメーカーさんはだいぶ辞めてしまいましたね。

木村 難しい問題だと思うのですが、この状況を変えていくにはどんなことが必要だと思いますか?

これからの時代、どの工場も自社の強みを活かした新しいモノづくりを進めていきながら、DtoC等の新しい商流の波に乗らないといけないですね。しかしながら、願わくば、日本のもの作りをこれまで支えてきた百貨店はじめ国内アパレルが、いつの時代も主役であって欲しいです。これまでの産地工場を使って横割りの工賃仕事じゃなくて共同で一つのものを作って、ブランドとしてではなくプロダクトとして武器にしていったら、日本のアパレルは世界に通用すると思います。通用しないのはストーリーがないからであって、もの作りの背景や意味をアパレルが世界の舞台で発信してほしいですね。私たち作り手を活用してほしい。世界でもプロダクトが強いところは永続しているんですから。

日本の地域、そして海外への貢献

木村 海外でも縫製に関する支援をしていると聞きました。

DEAR MEというNPO団体に出資をしています。フィリピンのマニラの貧困地域に暮らす若者に、服飾技術を身につけるためのフリースクールを作るので協力してほしいと言われたので、開校時にロックミシンと本縫いミシンを10台寄贈しました。このcoxco Lab(ココラボ)という学校は学んだ人たちの出口支援も目的としており、卒業生がマルチョウの工場に就職をして、技術を身につけて帰国後に自国の発展や自分の夢をかなえるといった、教育の循環を目指しています。

私たちはここに毎年色んな支援をしています、日本の製造業だけでなく海外にも。影ながらできることはしたい。世界に対して何か貢献できていることを考えながら仕事をしていきたいですね。

取材を終えて

日本の工場がどんどん減りゆく中で、クオリティを追求しながらジャパンメイドを支えているマルチョウ。その培ってきた技術や設備、テクノロジーを用いた資源の削減などさまざまな取り組みの裏側には、自社のことだけではなく、地域や社会全体を見据えながら人を大切にする温かさがありました。日本の丁寧なものづくりを後世に残していけるよう、こうやって頑張っている会社をぜひ応援したいなと思いました。